Causes de variation des flux

Plusieurs raisons peuvent expliquer les variations dans les flux des produits à l'intérieur de l'entreprise :

Transferts par grandes quantités

De manière fréquente, les transports des produits entre les fournisseurs et l'entreprise, entre les cellules au sein même de l'entreprise ou vers les clients, induisent une discontinuité forte dans l'écoulement des flux matières.

En effet, pour des raisons de coûts de transport, il est courant de regrouper un grand nombre de pièces pour effectuer le transfert et donc d'interrompre l'écoulement pièce à pièce du flux.

La livraison de matières premières par camions ou trains entiers, qui couvre les besoins de l'entreprise pour plusieurs semaines, voire plusieurs mois, constitue un tel exemple de variation de flux.

Partage d'un équipement

Le partage d'un équipement unique entre différents flux de produits provoque des interruptions régulières des flux et est la seconde cause importante de fluctuations. En effet, sur une chaîne de fabrication ou de montage, le flux des produits est quasi-continu. La régularité de circulation entre les postes repose sur l'égalité des cadences de chaque opération. Cet équilibre étant difficile à atteindre et à stabiliser, cela limite, en général, la technique de la ligne cadencée aux productions de très grande série. Ainsi, les débits doivent être équilibrés à chaque instant. Dans les fabrications de moyennes ou petites séries, on parle souvent, par analogie avec la chaîne, d'une organisation des machines «en ligne». Dans ce cas, il existe une certaine souplesse créée par de petits stocks d'en-cours entre les postes successifs. Ainsi, les débits doivent être équilibrés en moyenne, pas nécessairement à chaque instant (alors qu'ils doivent l'être absolument sur une chaîne).

Nous allons analyser un cas simple de partage de ressource entre plusieurs flux :

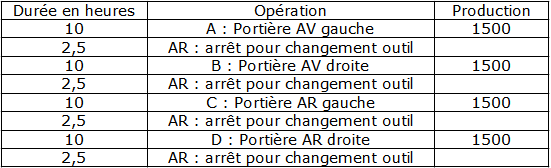

la découpe et le formage des quatre portières d'une voiture qui ont lieu sur une même presse au rythme de 150 portières/heure.

Les quatre portières sont ensuite habillées et montées sur le véhicule au rythme de 30 véhicules/heure.

Le planning de travail de la presse :

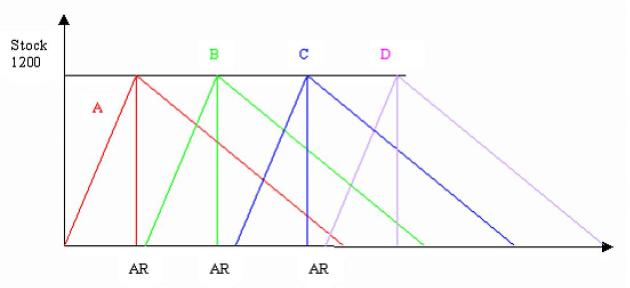

Au total, en 50 heures, 1 500 portières de chaque type ont été fabriquées, soit 30 par heure. Le débit moyen de la presse est donc équilibré avec la ligne de garniture et de montage (30/h). Mais il y a un stock qui se constitue entre la presse et les lignes. Ce stock varie suivant le profil représenté sur la figure.

Au bout de dix heures de production, le stock atteint 1200 pièces car pendant ces dix heures 300 pièces ont été « absorbées » par la ligne de garniture et de montage (30/h).

Assemblage

Certaines opérations nécessitent plusieurs produits simultanément :

C'est le cas de l'assemblage puisqu'il faut que toutes les pièces à assembler soient présentes.

L'ajustement du débit devient alors plus complexe puisqu'il y a une contrainte supplémentaire entre les différents flux entrants.

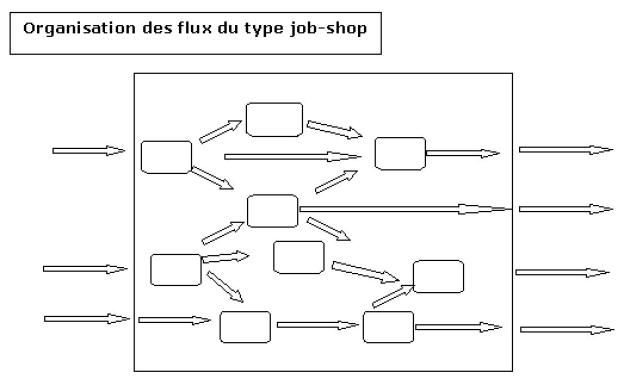

Les fabrications du type job-shop où l'élaboration du produit nécessite un passage sur les postes de charge dans un ordre variable suivant sa gamme de fabrication rendent encore plus complexe la régulation des flux.