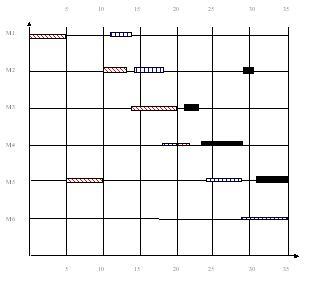

Chargement au plus tard

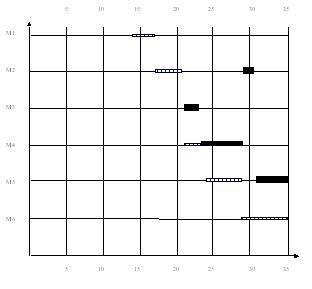

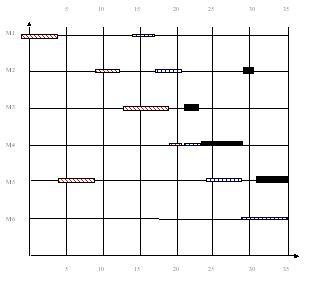

Dans le chargement au plus tard on place la dernière phase ou dernière opération avec sa fin qui coïncide avec la date de livraison et on repart vers la gauche en plaçant l'avant dernière phase et ainsi de suite.

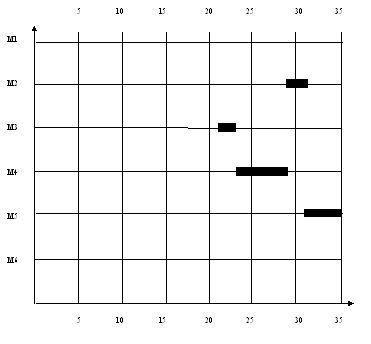

L'ordre du placement des OF peut être la date de livraison ou la marge dans l'ordre croissant, dans l'exemple on a placé les OF en commençant par celui qui avait la plus petite marge (date de livraison-date de fin au plus tôt).

L'avantage du chargement au plus tard est que l'on diminue les en cours mais que l'on prend des risques dans le respect des délais car les marges sont annulées ou diminuées et le moindre problème en fabrication va entraîner un retard de livraison.

Il permet de libérer du temps à court terme afin de pouvoir placer des commandes urgentes.

Dans le cas où le placement au plus tard donne comme résultat qu'un OF doit commencer la semaine précédente, on choisit soit de placer l'OF au plus tôt soit de changer l'ordre de placement.

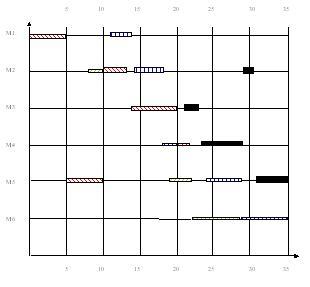

Une autre solution est de diminuer la taille des lots de transfert et de réaliser ainsi ce que l'on appelle du chevauchement :

Le chevauchement permet de diminuer le temps total de fabrication d'un OF.

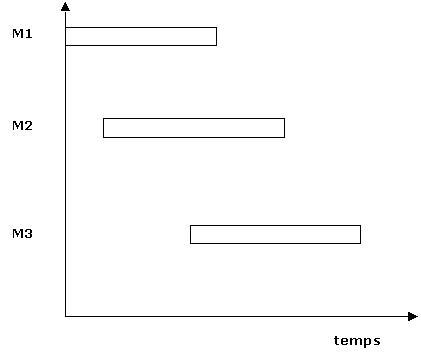

Exemple : Un lot à fabriquer sur 3 machines M1, M2, M3.

On n'attend pas que la totalité du lot soit terminée sur la machine M1 (M2) pour passer à la phase suivante sur la machine M2 (M3).

Cela permet de diminuer le temps de fabrication total du lot mais cela peut poser quelques problèmes de suivi du lot.

En général une fiche suiveuse est associée au lot et lorsque le lot est partagé et réparti sur plusieurs machines il est plus difficile de réaliser le suivi de la fabrication.

Un autre type de chargement peut aussi être utilisé, c'est le chargement à partir des machines goulots qui sont des moyens de production dont la capacité est juste inférieure ou égale à la charge moyenne habituelle.

On place donc en priorité les phases qui sont réalisées sur ces machines goulots.

L'ordonnancement centralisé permet l'établissement d'un planning d'utilisation des ressources de l'atelier et d'obtenir ainsi des informations quant aux dates de livraison possibles.

Mais cet ordonnancement s'avère peu réaliste car on essaie de gérer de façon déterministe un univers aléatoire et dynamique.

De nombreuses causes viennent perturber le planning initial

• L'arrivée de nouvelles commandes (ou de nouveaux OF), certaines peuvent être urgentes.

• Les temps inter-opératoires peuvent varier suivant le type de fabrication, la charge de l'atelier.

• Les temps opératoires eux aussi sont des moyennes et peuvent varier par exemple en fonction de l'expérience de l'opérateur.

• Les pièces défectueuses retardent et perturbent la fabrication ainsi que :

- les pannes de machines

- l'absentéisme

- les retards de livraison

Or le moindre retard sur une phase peut décaler l'ensemble des autres phases et rendre l'ordonnancement caduque.