Principe du calcul des besoins nets

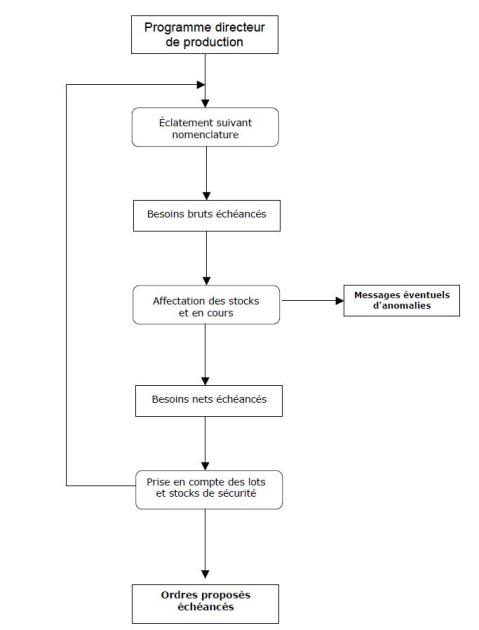

Le calcul des besoins nets permet, à partir des besoins bruts en produits finis déterminés avec le PDP, de déterminer des ordres proposés.

Cette méthode est le cœur de MRP, elle existait dans MRP0.

Ces ordres proposés sont des lancements en fabrication ou des approvisionnements prévisionnels.

Pour réaliser ce calcul, il est nécessaire d'obtenir :

• les nomenclatures permettant d'obtenir les composants de chaque produit,

• les délais d'obtention (fabrication, assemblage, approvisionnement),

• les produits en stock ou en cours de fabrication,

• les tailles de lots de fabrication ainsi que la valeur du stock de sécurité.

Obtenir toutes ces informations implique :

• une prévision des ventes la plus précise possible,

• la connaissance de l'état des stocks et des en-cours,

• la connaissance des gammes de fabrication avec les délais d'obtention d'un composant, d'un niveau de nomenclature au niveau supérieur (ce délai comprend le temps de fabrication et de livraison),

• la connaissance des nomenclatures de chaque produit.

Obtenir toutes ces informations et pouvoir les modifier rapidement, s'il y a lieu nécessite un système d'information informatisé performant.

De nombreux progiciels existent sur le marché (consulter http://www.cxp.fr).

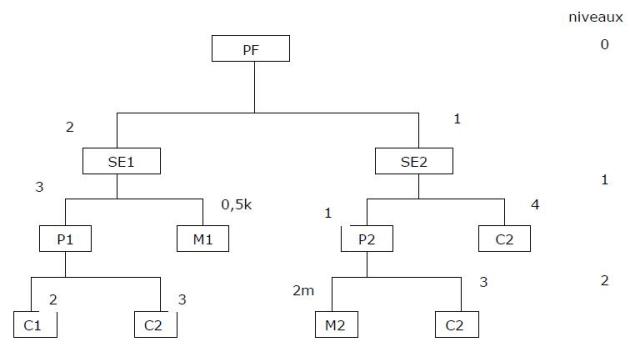

Exemple : Exemple de nomenclature :

Remarque :

Lorsqu'un composant apparaît à plusieurs niveaux de nomenclatures tel que C2, on doit le placer au niveau le plus bas.

Il peut exister, dans la nomenclature, des sous-ensembles fantômes qui sont de vrais sous-ensembles, mais qui pour des raisons de procédés de fabrication ne sont pas pris en compte.

Exemple :

Supposons une machine qui fabrique des composants de deux types A et B et qui réalise aussi l'assemblage de ces deux composants pour en faire un composé C.

C sera un composant fantôme car il n'y a pas de délai de fabrication ou de montage entre la fabrication de A et B et le montage de C.

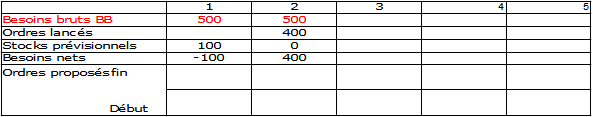

Exemple : Exemples de calculs :

Pour déterminer les besoins nets à la période t, nous allons utiliser les formules suivantes :

SPt-1 étant le stock prévisionnel en début de période et OLt les ordres lancés attendus en période t :

BNt=BBt-SPt-1-Olt

SPt=SPt-1+OLt+OPt-BBt

Pour le produit fini PF, on supposera que le stock disponible est de 600, le lot économique de lancement de 500 et la durée d'obtention d'une semaine.

Les besoins bruts sont extraits du PDP.

Dès que le calcul du BN devient positif , le besoin net existe :

BN3=BB3-SP3-1=300–100=200

Mais le lot économique de lancement étant de 500, on ne peut pas proposer un ordre de lancement de 200 aussi l'ordre proposé est de OP3=500.

La durée d'obtention étant d'une semaine, l'ordre proposé de début se fera en semaine 2.

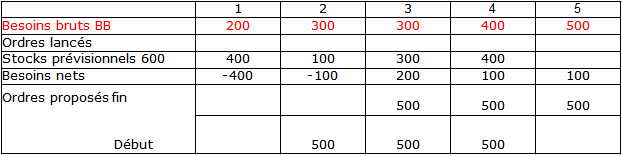

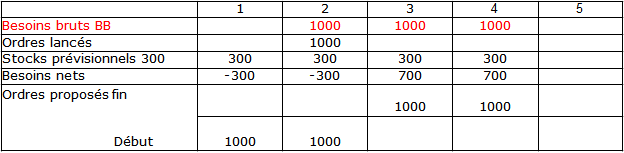

Calcul des besoins pour SE :

D'après la nomenclature, pour réaliser le produit fini PF, il faut deux sous-ensembles SE. Les ordres proposés pour PF permettent de calculer les besoins bruts en SE.

Stock = 300, L = 1000, D = 2

BN2 = BB2 - SP2-1 - OL2 = 1000 – 300 – 1000 = -300

donc BN2 = 0 car il n'y a pas de besoins nets.

SP3 = SP2 +OP3 – BB3= 300 + 1000 – 1000 = 300

Calcul des besoins pour la matière M :

D'après la nomenclature, pour fabriquer le sous-ensemble SE, il faut 0,5 m de M. Les ordres proposés pour SE permettent de calculer les besoins bruts en matière M.

Stock = 600 L =400 D= 3