Choix d'une taille de lot

Il est possible d'utiliser la formule de Wilson pour déterminer la quantité économique du lot de fabrication.

N = nombre de pièces annuelles

L = coût d'un lancement (coût administratif + coût de réglage + coût d'immobilisation de la machine + éventuellement coût nettoyage)

A = coût d'une pièce

T = taux de possession

L'application de cette formule implique certaines hypothèses qui ne sont pas toujours respectées (commandes périodiques consommation régulière) et peut conduire à des tailles de lots trop importantes et donc à des coûts de stockage importants.

Il est plus intéressant de diminuer le coût de lancement et donc la taille des lots.

Arguments avancés pour éviter les lancements de faibles quantités

• Temps de réglage trop long :

Il est de loin préférable de diminuer le temps de réglage (voir méthode Smed).

• Temps d'adaptation trop long du personnel :

Il est préférable d'augmenter le niveau de qualification et de polyvalence du personnel.

• Nombre d'affaires en cours trop important :

Il est plus judicieux d'améliorer le système d'informations.

• Il est plus simple de lancer la quantité commandée :

Oui mais cela risque de pénaliser d'autre commandes qui resteront en attente.

Avantages liés à la diminution de la taille des lots

La probabilité de justesse de prévision des ventes augmente lorsque l'horizon est moins éloigné, ainsi le lancement par petite quantité bénéficie d'une prévision des ventes plus fiable.

Cela évite aussi des stocks de produits invendus en cas de prévision trop lointaine et trop optimiste.

Si le contrôle des produits s'effectue en fin de processus de fabrication et qu'un défaut apparaît, il sera possible de remédier à la cause du défaut sur le processus parce qu'il sera encore en fonctionnement pour les lots suivants.

Alors que dans le cas où toute les pièces sont lancées en même temps dans un seul lot, l'ensemble des pièces sera affecté du défaut et il ne sera plus possible de rectifier le processus surtout si le défaut est généré par un poste de charge en début de processus.

Le produit s'il est nouveau sera disponible plus rapidement sur le marché.

Le respect des délais est plus facile à obtenir.

Exemple : Exemple d'utilisation de lot de transfert plus petit que le lot de lancement.

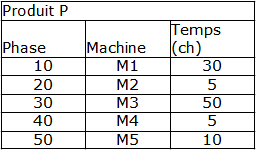

Soit un produit P fabriqué en lots de 2000 pièces sur 5 postes de charge M1, M2, M3, M4, M5 dont la gamme est :

Les matières premières sont estimées à 20€ par pièce et par souci de simplification on ne prend pas en compte dans le calcul du coût des en cours la valeur ajoutée par chaque poste.

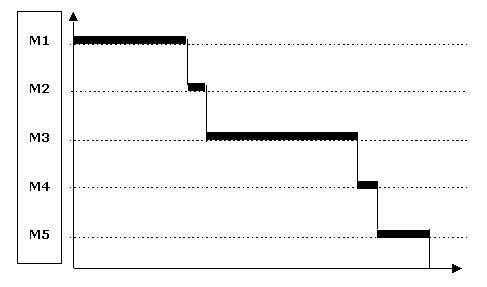

Le lot de transfert égale le lot de fabrication c'est-à-dire que l'on réalise 2000 pièces sur M1 puis elles sont transférées sur M2 et ainsi de suite.

Le planning de la réalisation de P se présente ainsi :

Le temps total d'exécution est de :

(30+5+50+5+10)/100=1h pour une pièce

et de

1h * 2000 = 2000h pour l'ensemble des 2000 pièces

ce qui correspond à un peu plus de 57 semaines de 35 h.

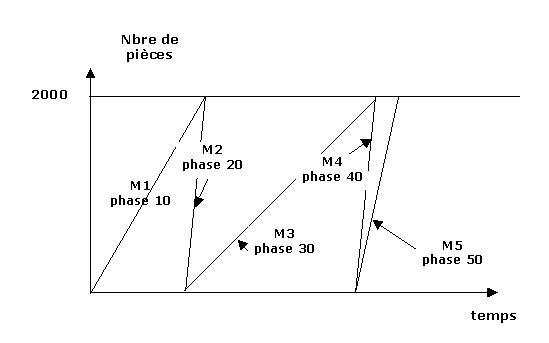

Si l'on choisit un lot de transfert le plus petit possible (une pièce) on doit prendre en compte la vitesse de chaque poste de travail.

La phase 20 sur la machine M2 a un temps de réalisation beaucoup plus court que la phase 10, sa vitesse d'exécution est donc plus grande.

Si l'on souhaite réaliser un chevauchement maximum avec un lot de transfert d'une seule pièce et dès la première pièce finie sur M1, on la place sur M2. Alors M2 étant plus rapide elle va "attendre" la pièce suivante en provenance de M1.

Aussi afin que M2 fonctionne de façon continue il est préférable de terminer la phase 20 juste après la fin de la phase 10 (5 ch ou le temps de réalisation d'une pièce sur M2) et à partir de la fin de la phase de déterminer la mise en route de la machine M2.

Autrement dit la fin de toutes les pièces sur M1 est de (2000*30)/100=600 h.

La fin de la phase 20 sera donc environ de 600,05 h si l'on néglige le temps de transfert et le début de la phase 20 de : (600,05-(2000*5)/100)=500,05 h après le début de la phase 10.

En ce qui concerne la phase 30, elle est beaucoup moins rapide que la phase 20 et il est souhaitable de la débuter dès que la première pièce sortie de M2 est disponible.

Le temps total est environ de 1600 h (presque 46 semaines) ce qui représente un gain de presque 20%.

C'est-à-dire un gain de 11 semaines, qui permet de diminuer à la fois le coût des en cours mais aussi de gagner sur le délai de livraison.