Les étapes de la méthode

Séparation des étapes internes et externes

Les techniques suivantes sont efficaces pour s'assurer que des opérations qui peuvent être réalisées en réglage externe sont réellement faites pendant que la machine est en marche.

Utilisation d'une check-list

Faire une check-list de toutes les pièces et phases nécessaires pour un changement d'outil. Cette liste va inclure :

• noms,

• spécifications,

• liste des outillages,

• pression, température, et autres réglages,

• valeurs numériques pour toutes les mesures et dimensions.

En se basant sur cette liste, faire une double vérification pour éviter toutes erreurs dans les conditions opératoires. En faisant cela à l'avance, vous pouvez éviter de nombreuses erreurs dévoreuses de temps ainsi que de pièces d'essais.

Essai des fonctions

Une check-list est utile pour savoir si toutes les pièces sont là où elles doivent être, mais elle ne dit pas si elles sont en parfait état de marche. En conséquence, il est nécessaire de procéder à des essais de fonctions pendant le réglage externe.

Exemple :

Un montage d'usinage qui ne bloque pas la pièce correctement ou qui n'est pas bien centré.

Amélioration du transport des outillages et des pièces

Les outillages doivent être déplacés afin qu'ils se trouvent près de la machine puis replacés sur leur lieu de stockage.

Exemple :

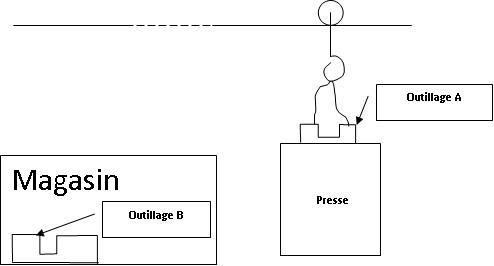

Un outillage est changé sur une presse de cette façon :

• on accroche un câble à l'outillage d'une presse, ce câble est relié à un palan qui transporte le tout au magasin,

• puis l'on ramène du magasin le nouvel outillage de la même manière, pendant ce temps la presse est arrêtée,

• selon la méthode SMED il est préférable de transporter le nouvel outillage du magasin près de la machine puis de sortir l'outillage de la presse de replacer le nouvel outillage sur la presse et enfin de ramener l'ancien outillage au magasin,

• bien sûr on attache l'outillage au câble plusieurs fois mais ce qui est important est que la presse est arrêtée beaucoup moins longtemps.

La séparation des réglages internes et externes permet de gagner suivant les cas de 30% à 50% de temps sur les réglages internes.

Conversion de réglages internes en externes

On peut commencer par réexaminer les opérations pour vérifier si certaines d'entre elles n'ont pas été classées internes par erreur.

Ensuite il faut rechercher des solutions permettant de convertir des réglages internes en externes, notamment en préparant les opérations à l'avance.

Exemple : Quelques exemples :

Sur les presses à injection les moules sont conçus pour fonctionner à une certaine température, si on les monte froids sur la presse les premières pièces réalisées avant que le moule ne soit à la bonne température ne seront pas conformes. Aussi le préchauffage du moule avant de l'installer sur la presse permettra de réaliser des pièces conformes aussitôt et donc de réduire le temps de réglage interne.

Dans une usine de fabrication de ressorts le ruban d'acier servant à réaliser les ressorts est enroulé sur des bobines, à chaque changement de bobine le processus est arrêté. Ce réglage interne a été éliminé en soudant le ruban de la fin d'une bobine avec le début de la suivante, ainsi la bobine commence à la fin de la précédente sans arrêt.

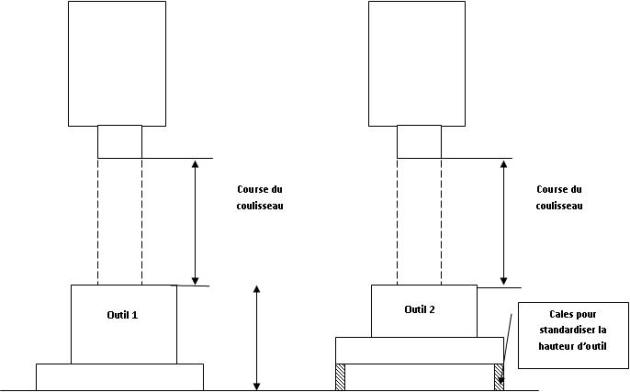

On peut aussi standardiser les fonctions et à partir de là ne régler que les fonctions nécessitant un réglage, ou s'arranger pour qu'en standardisant le réglage ne soit pas nécessaire.