Les ressources goulots

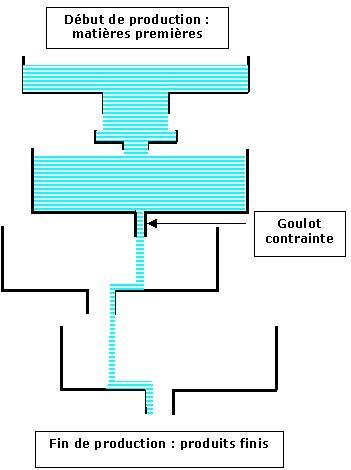

Si l'on représente un processus de production par un ensemble de cuves où chaque cuve représente un poste de production.

Les produits "coulent" à travers ces cuves et le diamètre de chaque cuve est proportionnel au flux de pièces pouvant être réalisées sur le poste.

En amont du goulot les cuves sont pleines car le goulot n'arrive pas à absorber le flux de pièces produites par les postes précédents. Cela équivaut à dire que devant le poste goulot un grand nombre d'en-cours vont apparaître.

Par contre les cuves situées derrière le poste goulot sont elles en sous charge car elles ne peuvent traiter que ce qui provient du goulot.

On constate que le goulot limite le flux de sortie.

La chaîne de production est dite déséquilibrée car les capacités des ressources (personnel, machines) ne sont pas identiques.

Dans le cadre de la gestion classique la tendance est d'essayer d'équilibrer les capacités, en ce qui concerne la gestion par les contraintes on considère que le déséquilibre est inévitable et qu'il faut le gérer au mieux en optimisant les flux.

Pour cela il faut tout d'abord définir les postes goulots mais qu'est-ce qu'un goulot ?

Définition :

Un goulot est une ressource dont la capacité est en moyenne égale ou inférieure aux besoins.

Toutes les autres ressources dont la capacité est en moyenne supérieure aux besoins sont considérées comme des non goulots.

"En moyenne" est une précision importante car il faut que la période soit assez longue pour ne pas prendre en compte les déséquilibres temporaires dus par exemple à des tailles de lots importantes et bien cerner le déséquilibre structurel qui permet de trouver les goulots "chroniques".

La capacité de la ressource n'est pas la capacité théorique donnée par exemple par le constructeur mais la capacité effective qui tient compte des aléas (pannes, rebuts, urgences etc.) qui peuvent arriver à la ressource.

La méthode la plus simple pour trouver la ressource goulot est certainement de comparer les niveaux des en-cours devant chaque ressource.

Ce niveau ne doit pas être mesuré en nombre de pièces mais plutôt en nombre d'heures de production nécessaires pour les absorber.

En effet un grand nombre de pièces peut être absorbé par une machine si le temps de fabrication est très court.

Conseil : Il faut toutefois prendre quelques précautions :

• Prendre des mesures à différents moments de la journée, de la semaine.

• Réaliser les mesures pendant un temps plus long que les cycles de fabrication.

• Écarter des mesures les productions exceptionnelles.

Conseil : Il faut aussi éviter quelques pièges :

• Si les lots de production sont très importants ils peuvent générer des déséquilibres temporaires mais non structurels.

• Les en-cours en attente devant une ressource peuvent très bien être entreposés dans un autre endroit où il y a plus de place.