Le principe

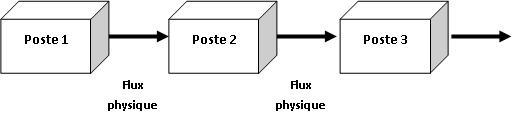

Supposons un atelier de production où les postes de travail sont positionnés les uns à la suite des autres et où le flux de production circule de gauche à droite en passant sur un poste puis l'autre... On peut représenter cela de la manière suivante :

Le flux physique représente le déplacement des pièces.

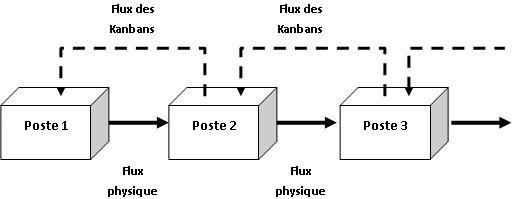

La méthode Kanban superpose au flux physique un flux d'informations :

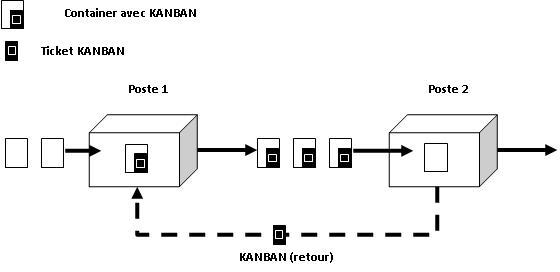

Entre deux postes de travail consécutifs, on peut observer que :

Le poste 1 usine des pièces et les place dans un container. Lorsque le container est plein il attache au container un Kanban et envoie le container au poste 2.

Le poste 2 consomme des pièces usinées par le poste 1.

Chaque fois qu'il utilise un container de pièces il détache de celui-ci l'étiquette appelée Kanban qu'il renvoie au poste 1. Cette étiquette constitue pour le poste 1 un ordre de fabrication d'un container de pièces.

• Entre deux postes de travail, circule un nombre fini de Kanbans (donc de containers).

Les Kanbans sont donc :

• soit attachés à des containers en attente devant le poste N° 2,

• soit sur un planning à Kanbans au poste N° 1 en attente d'usinage de pièces.

S'il n'y a pas de Kanbans sur le planning du poste N° 1 (tous les Kanbans sont donc attachés à des containers en attente devant le poste N° 2), celui-ci ne fabrique rien.

Ce système se reproduit entre tous les postes d'un même atelier.

Un Kanban particulier ne circule qu'entre deux postes de travail spécifiques (il apparaîtra donc sur le Kanban l'adresse du poste amont et l'adresse du poste aval entre lesquels il circule).

Le Kanban utilisé dans ce cas se nomme : Kanban de production.

Ce système ne peut bien fonctionner que si les deux postes de travail sont situés à proximité l'un de l'autre car il n'existe alors qu'un lieu de stockage de containers entre le poste 1 et le poste 2.

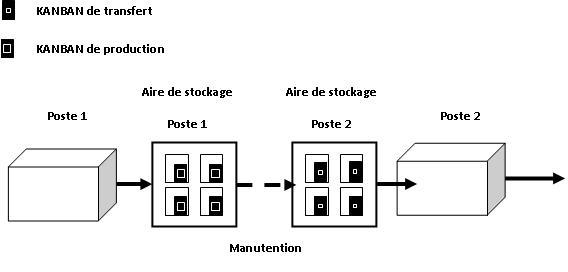

Dans le cas où le poste 1 et le poste 2 sont physiquement éloignés (cas d'ateliers différents par exemple), il est nécessaire d'effectuer une opération supplémentaire de transport des containers.

Quand le poste N°2 utilise un container de pièces, il en retire le Kanban de transfert et ce Kanban est placé sur le planning de manutention.

Le manutentionnaire va alors chercher un container sur l'aire de stockage du poste 1, en retire le Kanban de production qui est placé sur le planning à Kanbans du poste 1.

Il fixe ensuite le Kanban de transfert sur le container qu'il achemine sur l'aire de stockage du poste 2.

Remarque :

Du point de vue de la circulation des Kanbans, on applique finalement la même démarche, qu'il s'agisse des opérations de fabrication ou des opérations de transfert.

Quand un poste de travail réalise plusieurs types de pièces, on a alors sur le planning à Kanbans de ce poste, un type de Kanban pour chaque type de pièce. L'opérateur doit alors choisir le type de pièce à usiner.

Gestion des priorités des Kanbans

Quand le planning à Kanbans d'un poste de travail comporte plusieurs types de Kanbans, le principal problème de l'opérateur consiste à choisir le type de pièce à fabriquer en priorité.

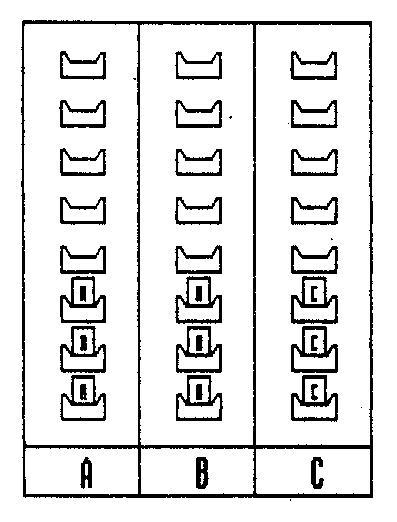

Supposons qu'un poste de travail fabrique 3 types de pièces :

• Réf A : 8 Kanbans en circulation

• Réf B : 5 Kanbans en circulation

• Réf C : 3 Kanbans en circulation

1er cas : il n'y a aucun Kanban sur le planning ; il n'y a donc pas de production.

2ème cas : le planning est le suivant :

Sachant que pour la pièce A on a 8 Kanbans en circulation et qu'on en a 3 sur le planning, il y a donc 5 containers de pièces A stockées.

De même, on a 5 - 3 = 2 containers de pièces B stockées

et 3 - 3 = 0 container de pièces C stockées.

Il est donc urgent de lancer la fabrication des pièces de référence C.

On tiendra ce raisonnement chaque fois qu'on voudra usiner un container de pièces et on choisira de lancer la production des pièces dont la quantité stockée est la plus faible.