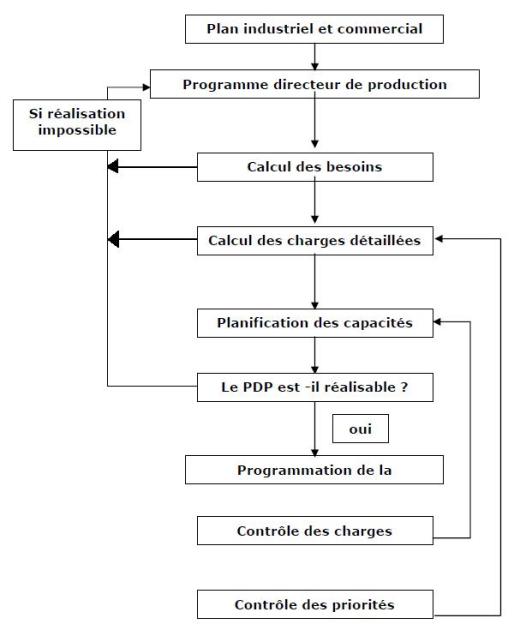

Schéma fonctionnel du MRP2

Avant de modifier le plan directeur de production, il faut tenter d'adapter la capacité à la charge, car la méthode MRP ordonnance les ordres de fabrication à capacité infinie. Cela signifie que le système planifie des ordres de fabrication, sans regarder les conséquences en terme de charge pour les ressources de l'entreprise. Ceci est valable pour le Programme Directeur de Production et pour le Calcul des Besoins.

Sans précaution particulière, le système peut donc proposer un programme de production (ensemble des ordres proposés) conduisant à :

• une charge moyenne supérieure à la capacité des ressources,

• des périodes sous-chargées alternées avec des périodes surchargées.

Pour éviter un programme de production incohérent il faut d'abord s'assurer, avant de lancer le Calcul des Besoins, que la charge programmée moyenne sera compatible avec la capacité des ressources de production. C'est le rôle du Calcul des Charges Globales, basé sur les prévisions de production à long terme fixées dans le Plan Industriel et Commercial. Il ne s'agit que d'une estimation des charges, car le Calcul des Charges Globales ne prend pas en compte, entre autres, les composants déjà réalisés qui se trouvent dans les stocks. Le calcul des charges globales n'est pas détaillé ici.

Il faut ensuite s'assurer que, pour chaque centre de charge de l'entreprise, semaine après semaine, il n'y aura pas de surcharge. C'est le rôle du Calcul des Charges Détaillées qui se base sur les ordres planifiés par le Calcul des Besoins.

Le gestionnaire de la production devra trouver des solutions pour éviter les surcharges décelées par le calcul des charges détaillées.

Les deux méthodes précédentes comparent une charge prévisionnelle à une capacité, elle aussi prévisionnelle. Lors de l'exécution des ordres de fabrication, il faut vérifier que ces données prévisionnelles correspondent à ce qui se produit réellement. Cette vérification s'effectue grâce au suivi des flux de charges, aussi appelé contrôle des entrées-sorties.